A gestão no local refere-se à utilização de normas e métodos científicos para planejar, organizar, coordenar, controlar e testar de forma racional e eficaz diversos fatores de produção no local de produção, incluindo pessoas (trabalhadores e gestores), máquinas (equipamentos, ferramentas, estações de trabalho), materiais (matérias-primas), métodos (processamento, métodos de teste), ambiente e informações, de modo que estejam em um bom estado de combinação para atingir o objetivo deProdução de alta qualidade, alta eficiência, baixo consumo, equilibrada, segura e civilizada.

Os 20 detalhes mais básicos a seguir devem ser dominados:

1. A voltagem da tomada está marcada acima de todas as tomadas elétricas para evitar que equipamentos de baixa voltagem sejam conectados por engano a tomadas de alta voltagem.

2. Todas as portas possuem marcações na frente e no verso indicando se devem ser empurradas ou puxadas. Isso reduz significativamente o risco de danos à porta e facilita bastante a entrada e a saída.

3. A folha de instruções dos produtos fabricados com urgência é identificada por uma cor diferente, o que facilita a memorização da importância de priorizar as etapas de produção, inspeção, embalagem e expedição, etc.

4. Todos os recipientes com alta pressão interna devem ser firmemente fixados, como extintores de incêndio, cilindros de oxigênio, etc. Isso pode reduzir a possibilidade de acidentes.

5. Quando uma pessoa nova estiver trabalhando na linha de produção, marque o braço dela com a inscrição “operando como novato” para lembrá-la de que ainda é iniciante e, ao mesmo tempo, peça à equipe de controle de qualidade da linha que lhe dê atenção especial.

6. Para portas de entrada e saída de pessoas na fábrica que precisam permanecer fechadas o tempo todo, pode-se instalar uma alavanca com fechamento automático. Isso garante que a porta permaneça sempre fechada e reduz o risco de danos (evitando que alguém force a abertura e o fechamento).

7. Em frente ao armazém de produtos acabados, semiacabados e matérias-primas, são estipulados os estoques máximo e mínimo de cada produto, e o estoque atual é marcado. Isso permite conhecer claramente a situação real do estoque, evitando excessos e a falta de produtos com demanda variável.

8. Evite posicionar o botão de acionamento da linha de produção de frente para o corredor. Caso seja imprescindível que ele fique voltado para o corredor, recomenda-se a instalação de uma cobertura protetora. Isso impedirá que veículos em trânsito acionem os botões acidentalmente, causando acidentes desnecessários.

9. O centro de controle da fábrica não pode ser acessado por pessoas externas, exceto pelo pessoal de plantão do centro de controle. Isso visa evitar acidentes graves causados pela "curiosidade" de pessoas não autorizadas.

10. Para diversos instrumentos de medição, como amperímetros, voltímetros e manômetros, que dependem de ponteiros para indicar valores, utilize um marcador visível para indicar a faixa em que o ponteiro deve estar durante a operação normal. Isso facilita a verificação do funcionamento normal do equipamento.

11. Não confie cegamente na temperatura exibida no equipamento. É necessário usar um termômetro infravermelho para confirmar a leitura regularmente.

12. A expressão "primeira peça" não se refere apenas à primeira peça produzida no dia. Em termos estritos, considera-se "primeira peça" a seguinte: a primeira peça após o início da produção diária, a primeira peça após uma substituição, a primeira peça após o reparo de uma falha na máquina, a primeira peça após o reparo ou ajuste do molde e dispositivo de fixação, a primeira peça após a implementação de medidas corretivas para problemas de qualidade, a primeira peça após a substituição do operador, a primeira peça após a redefinição das condições de operação, a primeira peça após uma queda de energia, a primeira peça antes do término do trabalho, etc.

13. As ferramentas para apertar parafusos são todas magnéticas, o que facilita a remoção dos parafusos; se os parafusos caírem na bancada, também é muito fácil usar o magnetismo da ferramenta para atraí-los.

14. Caso o formulário de contato de trabalho, formulário de coordenação, etc., recebido não possa ser preenchido a tempo ou não possa ser preenchido, deverá ser encaminhado ao departamento emissor por escrito, com a devida justificativa, em tempo hábil.

15. Dentro das condições que o layout da linha de produção permitir, procure alocar produtos semelhantes a diferentes linhas de produção e oficinas de produção, de forma a reduzir a possibilidade de mistura de produtos semelhantes.

16. Forneça imagens coloridas dos produtos para embalagem, vendas, vendedores, etc., para reduzir as chances de eles confundirem os produtos.

17. Todas as ferramentas do laboratório estão penduradas na parede, e seus formatos estão desenhados na parede. Dessa forma, é muito fácil saber quando a ferramenta foi emprestada.

18. No relatório de análise estatística, uma linha sim, uma linha não, deve ser sombreada com a cor de fundo, para que o relatório fique muito mais claro.

19. Para alguns equipamentos de teste importantes, a “primeira peça” do dia é testada com “peças defeituosas” especialmente selecionadas, e às vezes é possível saber com clareza se a confiabilidade do equipamento atende aos requisitos.

20. Para alguns produtos com aparência importante, não é necessário usar ferramentas de teste de ferro. Podem ser usadas ferramentas de teste caseiras de plástico ou madeira, reduzindo assim a probabilidade de o produto ser arranhado.

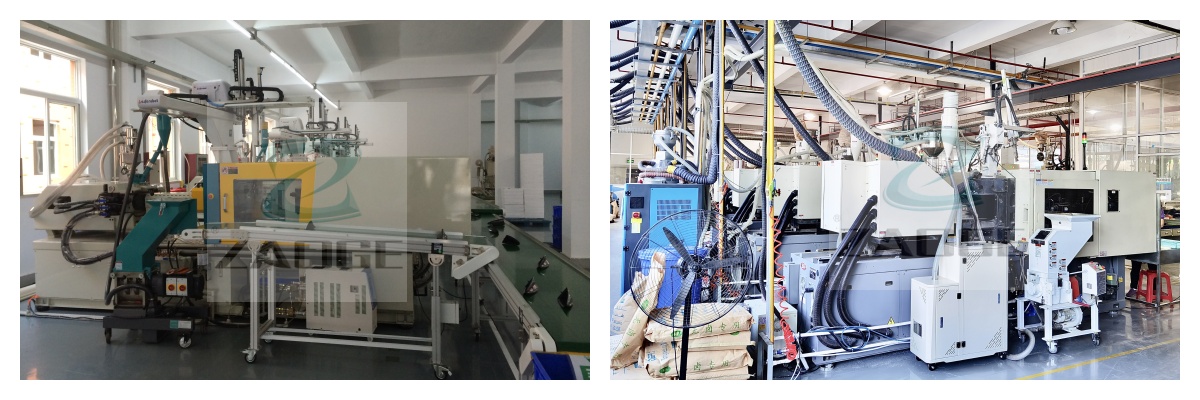

As oficinas de moldagem por injeção produzem canais de alimentação e canais de distribuição todos os dias. Como podemos, então, reciclar de forma simples e eficaz esses componentes produzidos pelas máquinas de moldagem por injeção? Deixe isso com a gente!Dispositivo de suporte ZAOGE para máquinas de moldagem por injeção, que prioriza a proteção ambiental e a economia de materiais..Trata-se de um sistema de moagem a quente e reciclagem em tempo real, projetado especificamente para moer canais de injeção e rebarbas de alta temperatura. As partículas moídas, limpas e secas, são convertidas em matéria-prima de alta qualidade para reutilização, em vez de serem degradadas.Isso economiza matéria-prima e dinheiro, além de permitir um melhor controle de preços.

Data da publicação: 18/07/2024